-

Make a Call : +86 13339003661

-

Get A Estimate : sales@cattelanpdcpd.com

Make a Call : +86 13339003661

Get A Estimate : sales@cattelanpdcpd.com

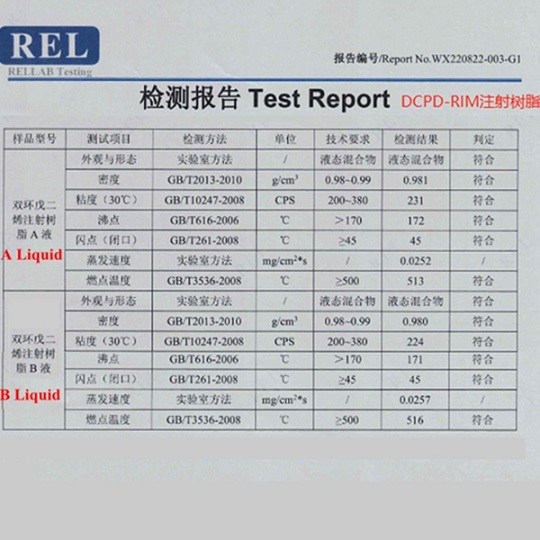

Смола DCPD-RIM, широко известная как «паста для литья под давлением PDCPD», обычно состоит из двухкомпонентных материалов A и B, называемых материалом A, B или материалом рецептуры. Все добавленные вещества прошли строгую проверку на соответствие требованиям международной «Программы запрещенных веществ» и не содержат веществ, входящих в стандарт RoHS и список REACH SVHC.

Имя элемента: :

New Formulas PDCPD-RIM resinЗаказ (Минимальный заказ): :

4 drums A and 4 drums BОплата : :

50% deposit by T/T before mass production with the balance before shippingПроисхождение продукта: :

Bengbu, Anhui, ChinaЦвет: :

tranparent and light yellowПорт доставки : :

ShanghaiВремя выполнения : :

20-35daysВес нетто : :

195kgs/drumОписание продукта

ПДЦПД представляет собой двухкомпонентную полимеризацию Жидкость А и жидкость Б, которые являются основным сырьем для ДПКДи DCPD мономер перегоняется из побочных продуктов крекинга нефти C5/C9. Продукты PDCPD обладают высокой ударной вязкостью и высоким модулем упругости при изгибе, а продукция обладает низкой плотностью, устойчивостью к высоким и низким температурам, коррозионной стойкостью и не содержит стекловолокна, что делает ее новым типом экологически чистого материала.

Поскольку сырье DCPD имеет очень низкую вязкость (1,1 сантипуаз) перед полимеризацией, имеет очень хорошую текучесть, а давление, нагнетаемое в форму, очень низкое, что делает его особенно подходящим для изготовления больших и сложных изделий. В процессе формования RIM общее время цикла индивидуального формования составляет около 5-8 минут, что упрощает производство сложных изделий с помощью формования и является отличным новым экологически чистым конструкционным материалом.

|  |  |

Широкий спектр применения PDCPD

ПДЦПД наиболее подходит для производства строительной техники, сельскохозяйственной техники, грузовых автомобилей, автомобильных покрытий, изделий комплексного крупногабаритного литья, представленных сантехническим оборудованием, а также очистных резервуаров. Это идеальный материал для замены в будущем армированного стекловолокном пластика, некоторых пластмасс, деталей из листового металла, углеродного волокна и сплавов, а также высококачественный выбор для легкого оборудования во многих новых отраслях, таких как автомобилестроение на новых источниках энергии. , производство энергии ветра, беспилотные летательные аппараты, шаблоны туннелей, роботы и т. д. Область применения чрезвычайно широка, и их можно широко использовать в областях автомобилестроения, шаблонов строительного проектирования, сельскохозяйственной техники, военной, гражданской, медицинской техники. , научные исследования и национальная оборона, и он имеет большой рыночный потенциал и пространство для развития. пространство для разработки огромно.

PDCPD в настоящее время является уникальным привлекательный материал для легких автомобильных кузовов.Замена части металла, пластика и стеклопластика, он имеет отличное экономичное использование.

|  |  |

Справочник свойств продуктов PDCPD

Содержание | Единица | Метод тестирования | Содержание | Единица | Метод тестирования |

Предел прочности | 47,5 МПа | ГБ/Т 1040.2-2006 | Твердость по Роквеллу | 115 | ГБ/Т3398.2-2008 |

Модуль упругости | 1900МПа | ГБ/Т 1040.2-2006 | Температура искажения | 110,5 | ГБ/Т1634.2-2004 |

Относительное удлинение при разрыве | 12,30% | ГБ/Т 1040.2-2006 | Плотность | 1,03 г/см³ | ГБ/Т1033.1-2008 |

Прочность на сжатие | 60,8 МПа | ГБ/Т 1041-2008 | Температура стеклования | 169℃ | ГБ/Т19466.2-2004 |

Прочность на изгиб | 75,6 МПа | ГБ/Т9341-2008 | Горение горизонтально | НВ40 | ГБ/Т2408-2008 |

Модуль упругости при изгибе | 2053МПа | ГБ/Т9341-2008 | Впитывание воды | 0,10% | ГБ/Т1034-2008 |

Ударная прочность с надрезом консольной балки (23℃) | 33,1 | ГБ/Т1843-2008 | Автомобильное внутреннее сгорание Производительность (скорость горения) | А-0 | ГБ 8410-2006 |

Ударная вязкость с надрезом консольная балка (-40℃) | 12,8 | ГБ/Т1843-2008 | Твердость по Роквеллу | 115 | ГБ/Т3398.2-2008 |

Десять преимуществ производительности продуктов PDCPD

1. Широкий диапазон формования: Двухкомпонентная жидкая смола с низкой вязкостью для литья под давлением, ограничения по форме, бегуну и давлению невелики, можно производить большие, сложные формы, толщину стенок заготовки.

2.Меньше Инвестиции в оборудование: простой процесс формования, низкие требования к давлению и температуре, меньшие инвестиции в формовочное оборудование, низкие затраты на пресс-форму, длительный срок службы пресс-формы, небольшие амортизационные затраты

3. Хороший баланс физических свойств: Отличные и сбалансированные физические свойства, особенно сочетание высокой ударопрочности и высокой жесткости, позволяют получать легкие, высокопрочные, прочные и долговечные детали.

4. Температура и коррозионная стойкость: выдающаяся устойчивость к изменению температуры, высокая температура не ползет, низкая температура не вызывает хрупких трещин, может использоваться в условиях -40 ~ 100 ℃ в течение длительного времени: отличная коррозионная стойкость, особенно кислотостойкость, превосходная стойкость к щелочам.

5. Высокая точность продукта: деформация изделия невелика, погрешность в размере небольшая, консистенция заготовки высокая; В общем, контроль погрешности размера заготовки может достигать уровня GB/T1804-m.

6. Отличные декоративные свойства: на поверхности формованных деталей легко образуется плотная оксидная пленка с хорошей адгезией к краске. На него также можно наносить гальваническое покрытие, водопереносную печать и другие декоративные обработки поверхности.

7. Хороший дизайн: высокая степень свободы проектирования, может быть предварительно заделана, заклепана, склеена, самонарезана и просверлена, может быть структурой разной толщины, сэндвич-структурой, композитной структурой и т. д.

8. Высокая эффективность формования: короткий цикл разработки пресс-формы. Меньше производственного труда, высокая эффективность формования, цикл формования изделия обычно составляет 3–5 минут. может быть сконфигурирован с помощью робота для автоматического извлечения из формы, обрезки и т. д.

9. Хорошая безопасность и защита окружающей среды: без волокон и пыли, без ядов и загрязнений, меньше остатков кромок, пригодность для вторичной переработки и безвредное повторное использование, больше способов повторного использования, высокая добавленная стоимость.

10. Широкий спектр применения, свобода дизайна, применяемая в различных автомобилях, инженерном оборудовании, медицинском оборудовании, химическом оборудовании, развлекательных заведениях, военной, гражданской и других областях. Отличные характеристики, процесс изготовления материала PDCPD, экологичный, легкий, высокопрочный, экологичный, быстрый и экономичный промышленный затвор.

Упаковка и доставка

Упаковка: металлическая бочка, вес нетто: 195 кг/бочка; Общий вес: 220 кг/баррель

|  |

Выдающиеся характеристики материала PDCPD

Облегчение

ПДЦПД материалы и металлические материалы являются изотропными пластичными материалами, могут иметь равную прочность, равную жесткость конструкции и преобразование прочности.Материал ПДКПД Свобода проектирования высока, может быть дополнительно улучшена за счет дизайна формы общей жесткости компонента, использования материалы ПДКПД вместо мягкой стали можно уменьшить примерно на 40%; за счет оптимизации конструкции конструкции Pматериалы ДЦПД и материалы из алюминиевых сплавов для достижения равной замены веса, имеют более высокую устойчивость к ударной деформации, чем алюминиевый сплав.

Оптимизируя конструктивную конструкцию, Материал ПДКПД может быть заменен алюминиевым сплавом для достижения равного веса, с более высокой стойкостью к ударной деформации, чем алюминиевый сплав, а также с лучшей структурой и процессом. Он обладает более высокой стойкостью к ударной деформации, чем алюминиевый сплав, а также лучшими структурными и технологическими характеристиками.

Безопасный огнезащитный состав

Материал PDCPD соответствует классу UL94-HB. Центральный огнезащитный механизм заключается в следующем: катализатор способствует карбонизации поверхности и огнестойкости воздушной изоляции. Его уникальные огнестойкие характеристики безопасности:

При пассивном горении выделение вредных дымов невелико, сравнимо с выделением негорючих полипропиленовых пластиков общего назначения. По сравнению с традиционными огнезащитными материалами он резко снижает риск травмирования людей на месте пожара (высока доля погибших от токсичных паров при пожаре).

В процессе сгорания не остаются тяжелые металлы и токсичные вещества, что не приводит к загрязнению окружающей среды. Он относится к термореактивным материалам, не образует плавящихся капель, огнестойкий, антиплавкий.

Зеленый и устойчивый

Соответствует требованиям охраны труда. Материал соответствует требованиям международной «Программы запрещенных веществ» и не содержит ни одного из веществ, перечисленных в списках RoHS и REACH SVHC. При горении не образуются токсичные или опасные вещества.。

Это модельный материал для энергосбережения и сокращения выбросов. Весь процесс производства этого материала имеет низкое энергопотребление и низкий уровень выбросов. Общее энергопотребление всего производственного процесса составляет <5000ккал/кг, что составляет около 1/2 энергозатрат производства полипропилена.

Он совершенно безвреден и может быть переработан.

① Его низкотемпературный анаэробный крекинг позволяет получать легкое топливо и углеродную сажу, а также эффективен и удобен для широкого спектра применений.;

② Низкотемпературный анаэробный каталитический крекинг приводит к образованию алканового топливного газа C4 и сажи;

③ его можно перерабатывать и измельчать в качестве дорожного асфальта, а также в качестве армирующего наполнителя, модифицированного термокомпрессионным пластиком;

④ также, как высокоэнергетическое топливо, его можно поставлять на мусорные электростанции, теплота сгорания в 1,5 раза выше стандартного угля.

Устойчивость к старению (ПРОДУКТЫ PDCPD)

УФ-свет способствует образованию плотного оксидного слоя на поверхности ПДЦПД, что благоприятно для нанесения краски и мало влияет на прочность на растяжение и изгиб.

Он практически не влияет на прочность на растяжение и изгиб, но в большей степени влияет на ударные характеристики, особенно для тонкостенных изделий. Рекомендуется, чтобы ПДЦПД обрабатываются краской и для увеличения толщины стенок деталей, не подлежащих покраске.

Устойчивость к коррозии

ПДЦПД обладает превосходной коррозионной стойкостью, особенно стойкостью к кислотам и щелочам.

Устойчивость к кислотам и щелочам превосходит все композиты FRP на основе смол.

ГОРЯЧИЕ ТЕГИ :